避雷器是电力系统里关键的过电压保护装置,它的性能可靠与否,直接关系到电网能不能安全稳定运行。而要造出高性能避雷器,就离不开一系列精密专业的生产与测试设备。现在的避雷器生产设备厂家,正是靠着提供高度自动化、智能化并且标准化的装备,帮助制造企业提升实力,一起守护电力网络的安全防线。

一套完整的避雷器生产线,会覆盖从核心部件处理到成品出厂测试的全流程。其中的关键设备,我们可以按生产环节来梳理。

阀片(也就是电阻片)的制造与处理,是避雷器生产的核心环节。这一步要用到的设备不少,高效球磨机与喷雾造粒塔用来混合氧化锌这类原料;全自动精密液压机负责把粉料压制成型。到了后续烧结环节,高温烧结窑炉(辊道窑或者隧道窑很常用)就成了主力,它对温度曲线的精确控制,直接影响阀片的非线性特性。烧结完成的阀片,还得经过端面研磨机处理来保证平整度,之后用全自动测试系统完成残压、泄漏电流等关键电气性能的百分百检测与分选。

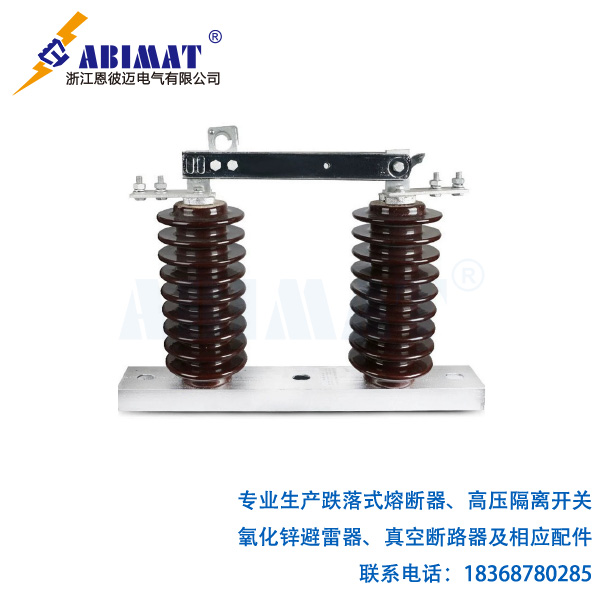

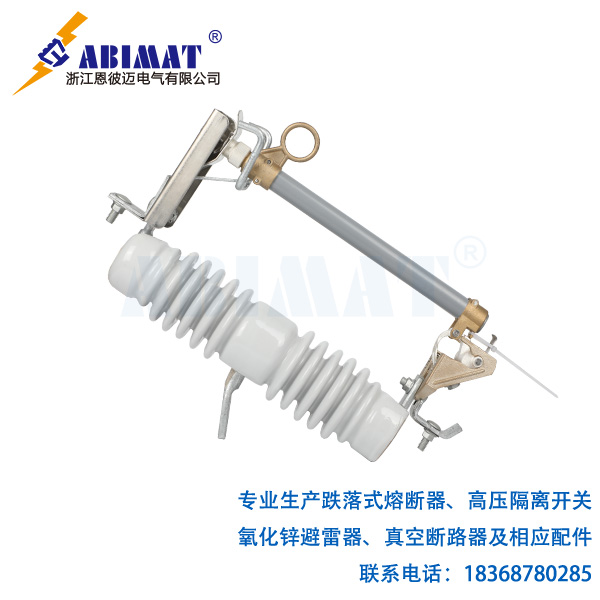

绝缘外套的制造与处理,要根据避雷器类型选择设备。要是生产复合外套避雷器,就需要橡胶混炼与注塑/挤塑成型设备,还有大型硫化罐;瓷外套避雷器的话,等静压成型机与陶瓷窑炉就是必备的。另外,外套的表面处理与涂装线也很关键,像喷涂硅橡胶、上釉这些工艺,直接决定了外套的耐候性。

把阀片柱、绝缘外套、金属部件组装成完整产品,就得靠装配与密封设备。阀片柱自动化组装台、弹簧压紧装置都是常用设备,真空氩气干燥灌封设备或者真空注胶机也必不可少。值得一提的是,灌封与密封工序必须在惰性气体环境或者真空条件下进行,这样才能保证避雷器内部没有潮气,长期运行也稳定。所以,这类设备的密封性与工艺可控性必须达到极高标准。

出厂试验与检测设备是产品品质的最后一道保障,这些设备必须符合GB/T 11032这类国家标准,或者IEC 60099-4这样的国际标准。

高电压试验设备是其中的重要一类,拿冲击电流发生器来说,它能模拟雷电流;工频电压试验装置、直流高压发生器也很常用,它们的作用是考核避雷器的保护特性与绝缘耐受能力。氦质谱检漏仪属于密封性能测试设备,检测精度比传统泡水法高得多,是保证密封可靠性的必备工具。局部放电测试系统能检测产品内部是否存在有害的局部放电,老化试验箱则可以模拟长期户外运行环境,对产品进行加速老化试验。

从行业发展来看,领先的设备制造商都在往几个方向发力。全流程自动化与智能化是重要方向,通过集成工业机器人、AGV小车与MES(制造执行系统),实现从物料到成品的“黑灯工厂”式连续生产,这样既能大幅提升效率,又能保证产品一致性。数字化与过程控制也不能忽视,在烧结、灌封等关键工序安装大量传感器,利用大数据与AI模型优化工艺参数,实现预测性维护与质量追溯。绿色与节能同样是发展重点,开发低能耗烧结窑炉、高效废气处理系统,并且优化设备能效,响应清洁生产的要求。除此之外,设备模块化设计越来越受重视,通过增强柔性化程度,快速调整生产参数,适应不同电压等级(从配电到特高压)、不同类型(电站型、线路型、配电型)避雷器的生产需求。

恩彼迈避雷器生产设备的技术水平,直接决定了避雷器产品的性能上限与质量稳定性。面对全球能源转型与智能电网建设提出的更高过电压保护要求,专业设备厂家不只是制造工具的提供者,更是先进工艺的载体与产业升级的合作伙伴。它们通过持续技术创新,为制造企业生产更可靠、更智能、更环保的避雷器产品提供坚实装备支撑,共同筑牢电力系统安全运行的第一道技术防线。