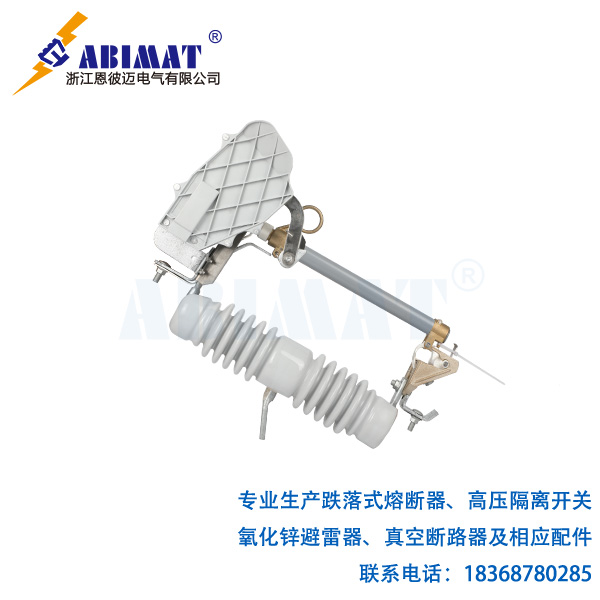

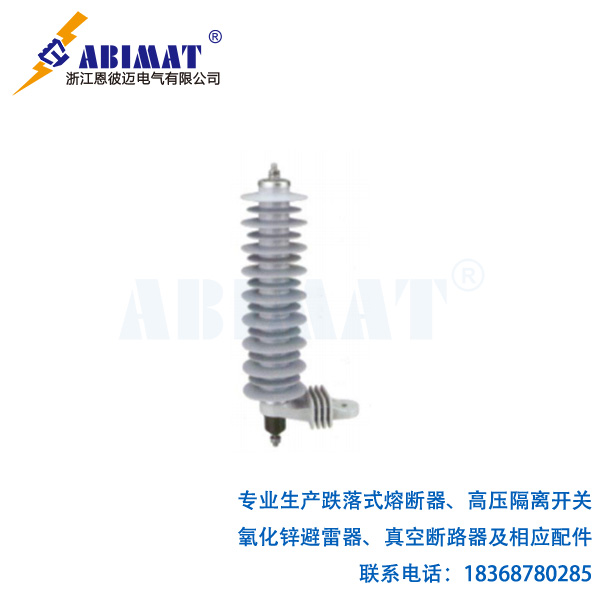

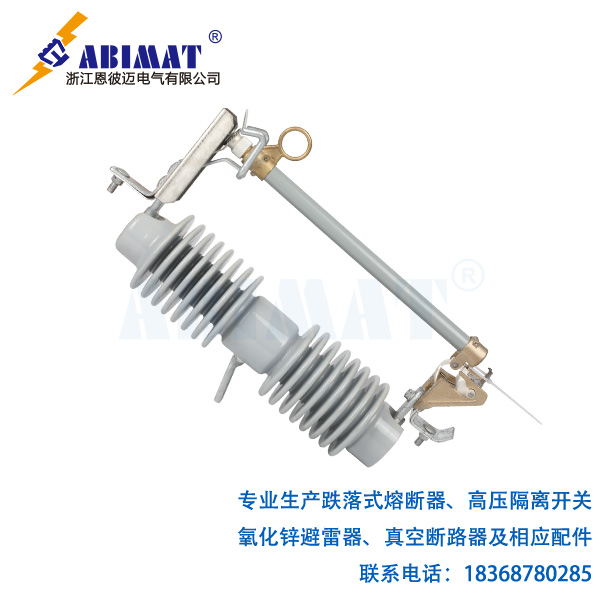

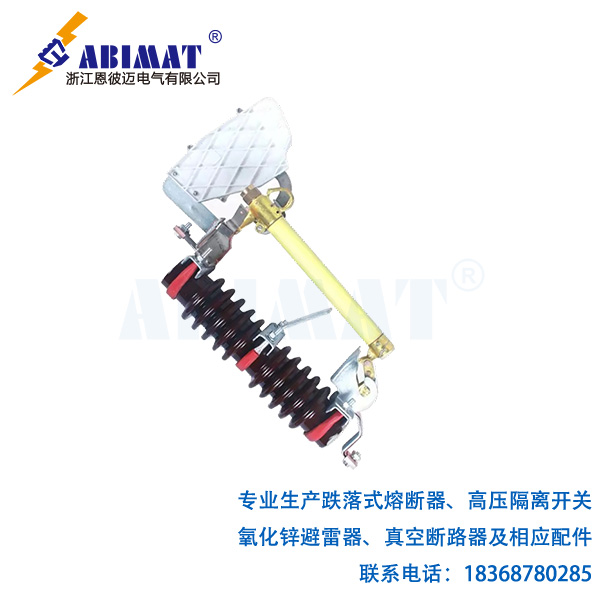

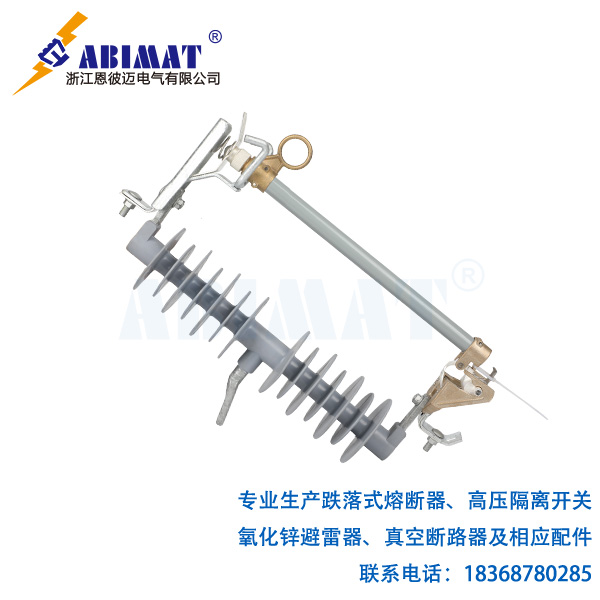

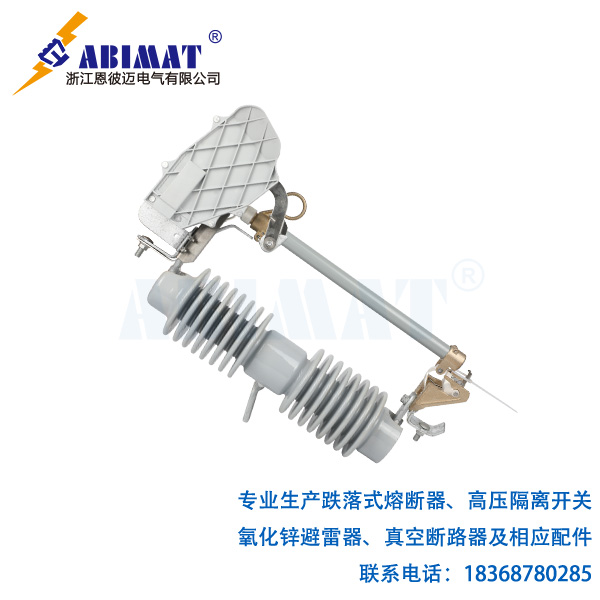

一、设备结构与工作原理

恩彼迈跌落式熔断器作为 10kV 配电网的核心过流保护装置,由熔管、上下触头、灭弧装置、绝缘支座及跌落机构组成。其工作原理以金属熔体的“冶金效应”为基础。当系统电流超出设定阈值,熔体于焦耳热作用下产生相变熔断,熔管受重力影响自动跌落,形成显著断开点。新型产品采用产气式灭弧设计,利用纤维管受热分解产生高压气体实现纵向吹弧,开断能力可达 12.5kA/100MVA。此外,部分先进产品还配备了灭弧罩优化结构,通过特殊的导流槽和栅片布置,进一步提升灭弧效率,减少电弧对触头的烧蚀,延长设备使用寿命。

二、关键技术参数

额定电流涵盖 6A - 200A 范围,全分断时间控制在 20ms 以内。

安秒特性曲线:需满足 I²t 特性与变压器励磁涌流规避。在实际应用中,要根据不同变压器的容量和特性,精确绘制安秒特性曲线,确保熔断器在变压器励磁涌流期间不会误动作,同时在真正发生过流故障时能够迅速熔断。

机械寿命:200 次以上分合操作不变形。机械寿命的保障取决于高品质材料与精密制造工艺。在设计和生产环节,应对关键部件开展疲劳测试,模拟长期分合操作,以确保结构稳定可靠。

工频耐压:42kV/5min 不击穿。这一指标对绝缘材料的性能要求极高,除了选择优质的绝缘材料外,还需注重绝缘结构的设计,避免出现电场集中等问题,确保在工频电压下的绝缘性能。

温升特性:65K 限值下的持续载流能力。温升特性与熔断器的散热结构、触头接触电阻等因素密切相关。优化散热片设计,提升触头加工精度与接触压力,能够有效削减温升,确保熔断器于额定电流下长期稳定运行。

弧前时间 - 电流特性:准确反映熔断器在过载或短路电流作用下,从开始通过电流到熔体熔断所需的时间与电流大小的关系,为保护配合设计提供重要依据 。

截断电流特性:在短路电流尚未达到预期峰值之际,熔断器便可切断电流,这极佳地彰显出其对短路电流的限制之功。

三、工程应用规范

根据 GB/T 15166 标准,安装时应保持 15° - 30° 倾斜角以确保可靠跌落。架空线路安装间距不小于 500mm,与变压器配合需满足:熔体额定电流 =(1.5 - 2.0)× 变压器额定电流。特殊工况下,海拔修正系数必须纳入考量范畴。海拔每攀升1000米,额定电流就会递减1%。此外,在安装过程中,还需注意熔断器与其他电气设备的安全距离,避免因电弧飞溅等原因引发其他设备故障。对于多台熔断器并联使用的情况,要确保各熔断器的参数一致,且安装位置对称,以保证电流分配均匀。

四、智能运维发展趋势

新一代设备集成了RFID电子标签与温度传感器,可实现:

熔断次数远程监测:通过物联网技术,将熔断器的熔断次数实时传输至监控中心,便于运维人员及时掌握设备的运行状态,提前做好备品备件的准备。

接触点温度无线传输:利用无线传感网络,将熔断器接触点的温度数据实时发送至云端,通过大数据分析和预警算法,及时发现接触不良等潜在故障,避免因过热引发事故。

剩余寿命预测算法:结合熔断器的运行历史数据、环境参数和实时监测数据,运用机器学习等算法,建立剩余寿命预测模型,为设备的预防性维护提供科学依据。

故障定位精度能够达到±10m。依托高精度定位技术,熔断器发生故障时可迅速精准定位故障点,进而缩减故障处理时间,提高供电可靠性。未来,伴随人工智能与5G技术的发展,跌落式熔断器的智能运维会朝着更智能化、自动化的方向演进,达成故障的自主诊断与隔离。

五、选型设计要点

短路容量校验要求:系统预期短路电流不得超过熔断器额定开断能力。在进行短路容量校验时,必须考量系统的最大与最小运行方式,以保证熔断器于各类工况下皆可可靠开断短路电流。

选择性配合:上级熔断器熔断时间≥下级 1.3 倍。为实现选择性配合,各级熔断器的安秒特性必须精确匹配,且要考虑上下级熔断器安装距离、线路阻抗等因素的影响。

在环境适配方面,沿海地区宜选用316L不锈钢材质。而在工业污染严重、酸雨多发等特殊环境(除沿海地区外),亦需依据腐蚀介质与环境条件,选取适配防护材料和防腐工艺,增强熔断器环境适应性。

新能源场景:需考虑光伏逆变的直流分量影响降重。在新能源接入配电网的场景下,还需关注风电、储能等其他新能源设备的接入特性,综合考虑熔断器的选型和配置,确保新能源系统与传统配电网的安全稳定运行。同时,随着新能源技术的不断发展,对跌落式熔断器的性能要求也将不断提高,需要持续开展相关的研究和技术创新。