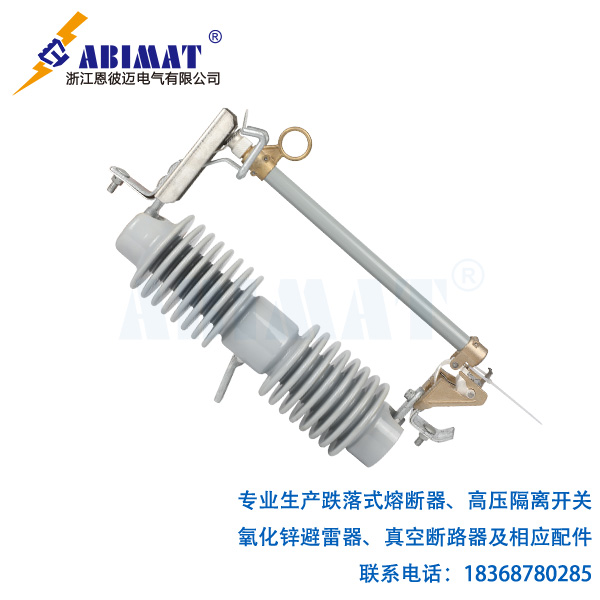

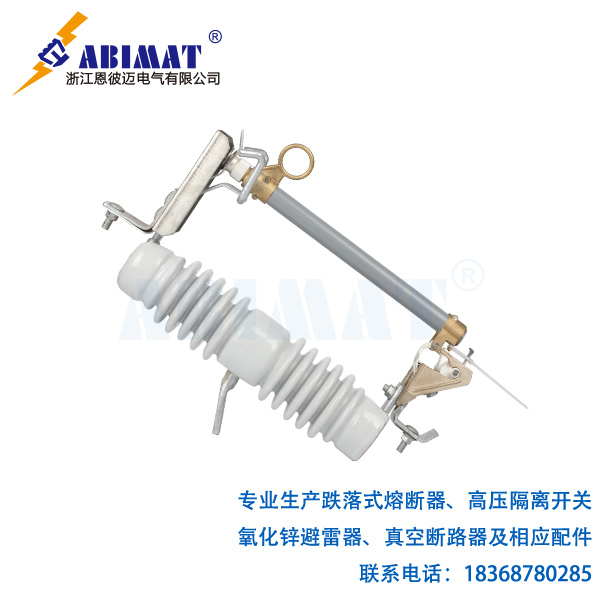

高压跌落式熔断器是配电系统中关键的过流和短路保护设备,但其在运行中频发的烧毁事故严重威胁电网可靠性。本文将系统分析其烧坏机理,并结合工程实践提出防控措施。

一、机械结构故障导致灭弧失效

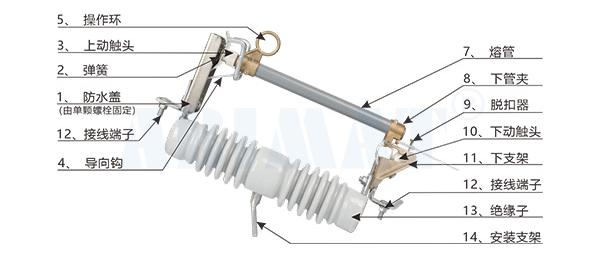

转动机构卡滞:熔管转动轴制造粗糙或安装不正,导致阻力过大。熔丝熔断后熔管无法快速跌落(理想时间应<80ms),电弧持续燃烧使熔管内部温度骤升,最终烧毁或爆炸。

触头接触不良:上触头弹簧压力不足或长期发热导致弹性退化,使动、静触头咬合松动。接触电阻增大引发局部过热,触头烧红甚至变形,进一步加剧接触不良的恶性循环。内蒙古风电场案例中,此类缺陷导致静触头烧毁率达年均3次/台。

熔管尺寸失配:熔管过长会顶死鸭嘴触头,熔断后无法脱扣;过短则合闸困难且接触不牢。二者均会延长燃弧时间,造成管壁碳化或金属性爆炸。

二、产品制造与电气参数缺陷

工艺质量缺陷:劣质触头弹簧(弹性不足)、粗糙的转轴加工、绝缘子沙眼等隐患占故障率的42%。这些缺陷直接引发接触点火花放电和局部过热。

遮断容量不匹配:以10kV/200A熔断器为例,其遮断容量范围为20200MVA。若系统短路容量低于下限值,熔丝熔断时无法可靠灭弧;高于上限则可能引发爆管。河南油田曾因该问题导致线路跳闸率超50%。

熔丝选型错误:投切电容器时未考虑涌流影响(可达额定电流10倍)。案例显示,350kvar电容器选用28A熔丝,合闸电弧高温使熔丝非故障熔断。正确选型应为负荷电流的1.52倍,并预留涌流裕度。

三、操作不当与环境因素叠加

违规带负荷操作:频繁带负荷分合闸导致触头电弧烧蚀。统计表明,未经培训人员操作引发触头烧伤的概率比规范操作高6倍。

安装角度偏差:熔管倾角未控制在15°30°范围内。角度过小使重力分闸力不足;过大则合闸后鸭嘴扣入深度不足2/3,易受风力影响误跌落。

环境侵蚀效应:户外长期运行中,触头氧化锈蚀使接触电阻上升30%60%,温升加速材料劣化。高污秽区域(如盐雾、粉尘)会加剧绝缘子表面爬电,诱发闪络。

四、系统性防治措施

1.设备升级:采用半球形触头替代鸭嘴式结构(接触面增大70%),并配置弹簧增强的下触头弹出机构,使灭弧时间缩短至40ms内。

2.参数校准:按GB/T15166标准校核遮断容量,确保系统短路容量处于熔断器限值之间;电容器组熔丝按涌流特性放大1.82.2倍选型。

3.智能运维:安装倾角传感器实时监测熔管位置;夜间红外测温捕捉触头过热(>80℃即预警);每5年强制更换老旧设备。

表:传统型与改进型熔断器性能对比

| 指标 | 传统熔断器 | 改进型熔断器 |

|---|---|---|

| 触头结构 | 鸭嘴式压接 | 半球形对压 |

| 平均灭弧时间 | >80 ms | <45 ms |

| 触头温升(150A) | 75K | 40K |

| 操作力 | 需30kg·m扭矩 | 15kg·m可操作 |

结论

恩彼迈高压跌落式熔断器的烧毁本质是机械、电气、环境多重失效的叠加结果。通过优化触头设计、严控安装参数(倾角25°±2°)、匹配遮断容量三大核心措施,可降低90%以上烧管事故。随着复合灭弧材料与智能监测技术的应用,熔断器正从被动保护向故障预测转型,为电网可靠性提供深层保障。