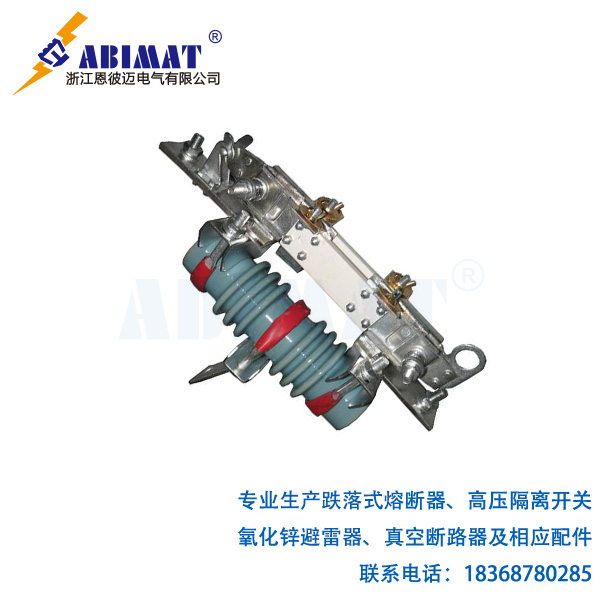

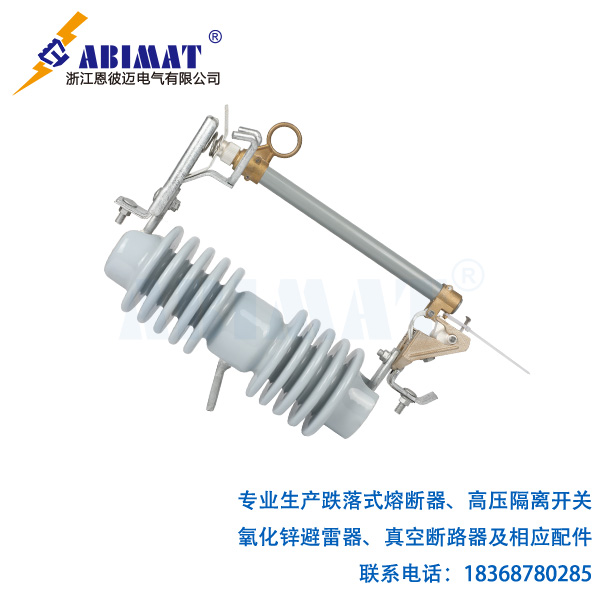

在电力系统的庞大网络中,高压隔离开关看似结构简单,其核心的接触系统却是保障系统稳定运行的关键防线。一旦接触部位发生不良,这个“隐形杀手”将迅速引发一系列连锁反应,轻则局部停运,重则引发电网事故。其危害之深、后果之重,远超表面所见。

隐患之源:接触不良的深层成因

接触不良并非偶然故障,其根源通常指向几个关键环节:

腐蚀与氧化:暴露在空气中的触头表面,在水分、盐雾、工业污染物侵蚀下,极易形成高电阻的氧化膜或腐蚀层,导致接触性能恶化。

机械性能劣化:接触压力不足(弹簧疲劳、机构卡涩)、触头磨损变形、润滑失效等,均会显著削弱接触紧密度,使有效接触面积锐减。

安装与调试缺陷:初始安装时触头未精确对中、紧固力矩不足,或分合闸不到位,为日后接触电阻异常升高埋下隐患。

环境侵袭:持续的粉尘堆积、湿气凝结甚至小动物侵入,都可能成为导电通道上的额外屏障。

异常电流冲击:长时间过载或短路电流通过,远超设计容量的热效应与电动力会导致触头材料熔焊、烧蚀或永久变形。

无声的破坏:接触不良的严重后果

接触点电阻的异常升高,如同在电路中埋下一颗“热炸弹”:

1.剧烈发热与熔毁风险:焦耳热效应(P=I²R)使局部温度急剧飙升。轻则加速触头氧化,形成恶性循环;重则直接烧熔触头金属,甚至引发绝缘支撑件碳化、起火。实测案例中,不良接触点温度可达600℃以上,远超材料极限。

2.供电中断与系统崩溃:发热熔焊可能使隔离开关无法正常分闸,丧失其隔离功能。严重烧蚀则直接导致线路被迫停运,影响供电可靠性。

3.邻近设备损坏:持续高温可热传导至相邻的绝缘子、导体、甚至二次电缆,造成绝缘老化击穿、导体机械强度下降等次生灾害。

4.安全事故:极端情况下,过热可能引发设备起火爆炸,高温熔融金属飞溅或绝缘子炸裂,严重威胁现场人员及设备安全。

科学防治:构筑坚固防线

应对接触不良,需建立“预防-检测-治理”的闭环体系:

精准检测:

红外测温:定期或带电巡检中,使用红外热像仪捕捉接触点异常温升(通常规定相对温差或绝对温度阈值,如ΔT>20K或>70℃需警示),是最有效、最普及的手段。

回路电阻测量:停电状态下,采用高精度微欧计(如直流压降法)测量回路电阻,与出厂值或历史数据对比(显著增大超过50%即需关注),直接量化接触状态。

在线监测:探索应用无线测温传感器(植入触头附近)或监测动态电阻变化等技术,实现状态实时感知。

精细维护:

周期性检修:严格按规程检查触头磨损、烧蚀、压力情况;彻底清洁接触表面污秽;更换不合格弹簧;补充专用导电脂(兼具润滑与防氧化)。

力矩校核:确保所有连接螺栓、触头夹紧装置达到规定力矩值。

机构保养:保障操作机构灵活可靠,分合闸位置准确到位。

材料与工艺升级:

优选触头材料:采用镀银层、铜铬合金等抗氧化、高导电、耐电弧材料。

应用先进工艺:探索激光熔覆强化表面、真空镀膜防腐蚀等新技术,提升接触面耐久性。

设计与选型优化:

科学选型:确保额定电流、短时耐受能力匹配实际运行需求,预留足够裕度。

结构改进:采用自清洁触头结构、多重接触设计(如多点接触、线接触)、增强密封性等,提升固有可靠性。

结论

恩彼迈高压隔离开关接触不良绝非小问题,它是潜伏在电网关键节点上的严重隐患。唯有深刻理解其破坏机理,依靠科学的检测技术,执行严谨的维护标准,并积极拥抱材料与设计创新,才能有效遏制这一“隐形杀手”,为电网的安全、稳定、高效运行筑起坚实屏障。每一次精准的测温、每一克合格的导电脂、每一次到位的检修,都是守护万家灯火不可或缺的基石——小隐患不除,大事故难防。